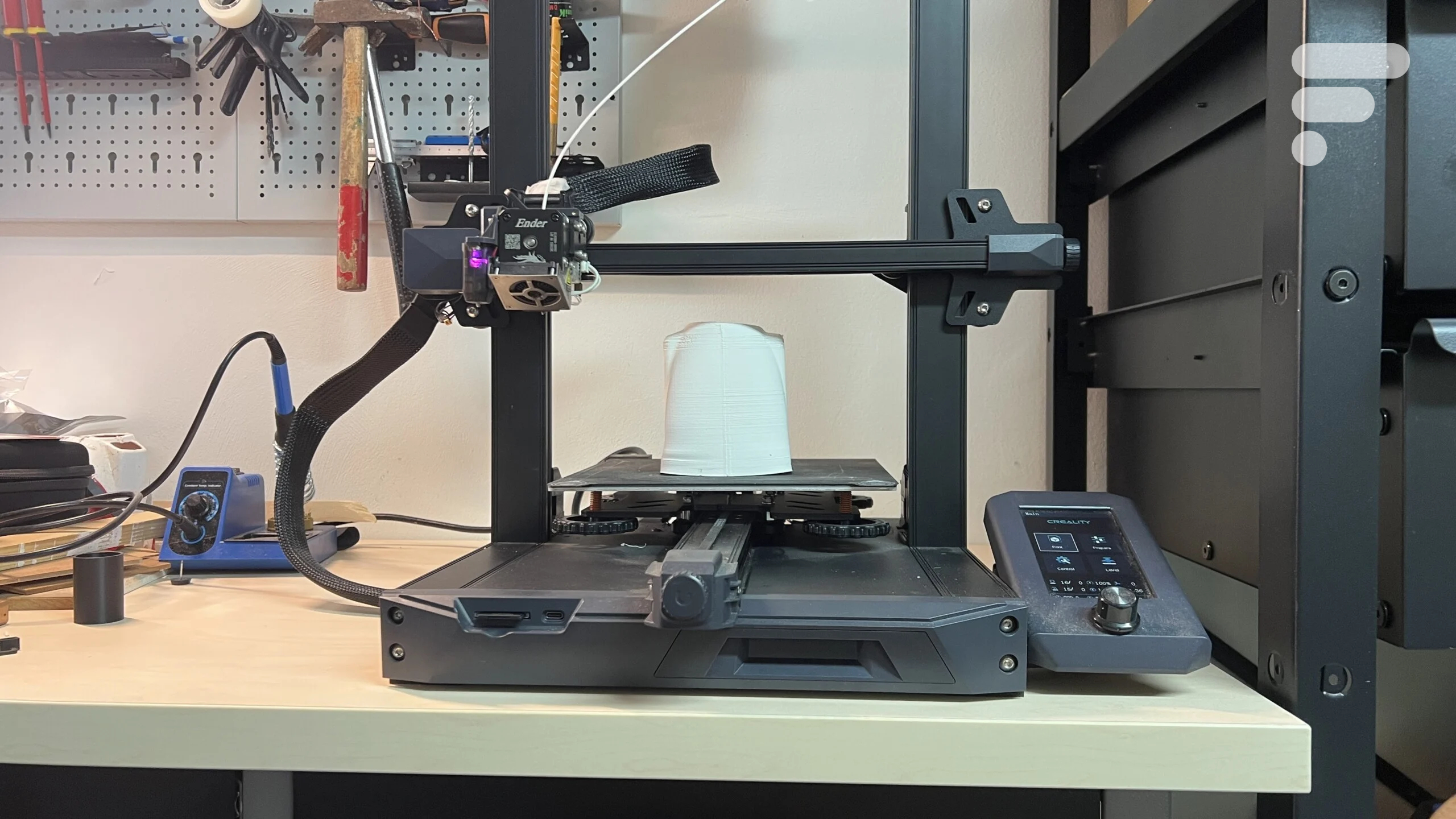

Vous venez d’acheter une imprimante 3D flambante neuve et vous avez lancé une impression tout se passe bien jusqu’ici et là c’est le drame. Votre création chancelle se défait ou n’a pas le résultat de vos espérances ?

Pas de panique, l’équipe de Frandroid est là pour vous aider. Voici une compilation de conseils et de raisons pour lesquelles votre impression a peut-être échoué.

Les impressions qui se décollent

Le décollement en cours d’impression est l’un des problèmes les plus frustrants pour les débutants. Si votre pièce se soulève ou se décolle pendant l’impression, plusieurs causes sont possibles.

Le problème le plus fréquent est un mauvais nivellement du plateau. Si la buse est trop éloignée du plateau, la première couche n’adhère pas suffisamment. Relancez la procédure de nivellement en vous assurant que la première couche est bien écrasée. La température du plateau peut aussi être insuffisante : augmentez-la de 5°C par paliers jusqu’à obtenir une bonne adhérence (60°C pour le PLA est un minimum, certains vont jusqu’à 70°C).

Un plateau sale ou gras empêche l’adhérence. Nettoyez-le minutieusement avec de l’alcool isopropylique. Évitez de toucher la surface d’impression avec vos doigts. Les courants d’air refroidissent trop rapidement la pièce et provoquent des déformations. Éloignez l’imprimante des fenêtres, portes et climatiseurs. Certaines géométries sont intrinsèquement sujettes au warping. Les grandes surfaces plates sans détails sont les pires. Si possible, ajoutez de petits chanfreins aux coins ou intégrez des motifs qui renforcent l’adhérence.

Le stringing et les fils entre les pièces

Le stringing se manifeste par de fins fils de plastique entre les différentes parties de votre impression, donnant un aspect « toile d’araignée ». Ce problème résulte d’un défaut de rétraction : quand la buse se déplace sans imprimer, du plastique continue à suinter et forme ces fils.

La solution principale réside dans les réglages de rétraction de votre slicer. Augmentez la distance de rétraction (distance à laquelle le filament est tiré en arrière) de 0,5mm par paliers. Pour un bowden, vous pouvez aller jusqu’à 6-7mm, pour un direct drive, restez entre 1 et 3mm. Augmentez également la vitesse de rétraction, généralement entre 40 et 60mm/s.

Réduire légèrement la température de la buse diminue la fluidité du plastique et donc le suintement. Essayez de descendre par paliers de 5°C. Augmentez la vitesse de déplacement pour que la buse passe rapidement d’un point à un autre, donnant moins de temps au plastique de suinter.

Les problèmes de qualité : couches irrégulières et défauts

Si vos impressions présentent des couches irrégulières, des décalages, ou des défauts répétitifs, plusieurs causes mécaniques sont possibles. Un bon entretien de votre machine est ainsi recquis.

Des courroies trop lâches provoquent des imprécisions de positionnement. Vérifiez la tension des courroies sur les axes X et Y : elles doivent être bien tendues comme une corde de guitare, produisant un son clair quand on les pince. Si elles sont molles, retendez-les selon la procédure de votre imprimante.

Les roues et roulements usés ou mal réglés créent du jeu et des imprécisions. Vérifiez que les roues tournent librement sans être trop serrées ni trop lâches. Les roulements à billes sales ou usés doivent être nettoyés ou remplacés. La lubrification des axes linéaires est également importante : utilisez de la graisse au lithium ou de l’huile spéciale pour machines CNC.

Les blobs et défauts ponctuels surviennent souvent au début ou à la fin d’une couche. Activez l’option « Coasting » dans votre slicer pour arrêter l’extrusion légèrement avant la fin d’un périmètre, laissant la pression résiduelle finir la ligne. L’option « Wipe » déplace la buse en l’essuyant après avoir fini un périmètre pour éviter le blob.

Le ringing ou ghosting se manifeste par des ondulations sur les surfaces verticales, comme un écho des angles. Ces phénomènes résultent de vibrations mécaniques. Réduisez la vitesse d’impression et l’accélération. Assurez-vous que l’imprimante est sur une surface stable et rigide. Des amortisseurs en caoutchouc sous l’imprimante peuvent aider.

L’under-extrusion et l’over-extrusion

L’under-extrusion se traduit par des couches incomplètes, des trous dans les surfaces et des pièces fragiles. Plusieurs causes peuvent l’expliquer : température trop basse (augmentez de 5-10°C), vitesse d’impression trop rapide (réduisez à 40mm/s pour tester), buse partiellement bouchée (nettoyez-la), ou problème avec l’extrudeur (vérifiez que la roue crantée mord bien dans le filament).

L’over-extrusion produit des surfaces gondolées, des bourrelets et un excès de matière. Réduisez légèrement la température, diminuez le débit (flow rate) dans votre slicer de 5% par paliers, ou calibrez les pas de votre extrudeur (E-steps) pour qu’il extrude exactement la quantité demandée.

La calibration précise des E-steps est une opération recommandée pour optimiser votre imprimante. Des tutoriels détaillés existent pour chaque modèle, mais le principe est simple : vous demandez à l’imprimante d’extruder 100mm de filament, vous mesurez ce qui a réellement été extrudé, puis vous ajustez le paramètre firmware en conséquence.

Retrouvez un résumé du meilleur de l’actu tech tous les matins sur WhatsApp, c’est notre nouveau canal de discussion Frandroid que vous pouvez rejoindre dès maintenant !

Ce contenu est bloqué car vous n'avez pas accepté les cookies et autres traceurs. Ce contenu est fourni par Disqus.

Pour pouvoir le visualiser, vous devez accepter l'usage étant opéré par Disqus avec vos données qui pourront être utilisées pour les finalités suivantes : vous permettre de visualiser et de partager des contenus avec des médias sociaux, favoriser le développement et l'amélioration des produits d'Humanoid et de ses partenaires, vous afficher des publicités personnalisées par rapport à votre profil et activité, vous définir un profil publicitaire personnalisé, mesurer la performance des publicités et du contenu de ce site et mesurer l'audience de ce site (en savoir plus)

En cliquant sur « J’accepte tout », vous consentez aux finalités susmentionnées pour l’ensemble des cookies et autres traceurs déposés par Humanoid et .

Vous gardez la possibilité de retirer votre consentement à tout moment. Pour plus d’informations, nous vous invitons à prendre connaissance de notre Politique cookies.