La Bayerische Motoren Werke (BMW pour les intimes) fête en 2025 ses 108 ans, et s’apprête à vivre un des moments charnières de son histoire : l’arrivée d’une nouvelle génération de voitures électriques, la Neue Klasse, sur laquelle le groupe allemand fonde de grands espoirs.

Une volonté de s’inscrire dans le temps présent, donc, mais qui n’empêche pas de chérir ses fondamentaux. L’usine historique de BMW, au cœur de Munich, est ainsi en beau milieu d’une profonde transformation pour devenir, dès 2027, une usine 100 % électrique. L’occasion de faire peau neuve, et d’innover à bien des égards. Visite.

Un emplacement contraint

L’histoire de BMW est indissociable de celle de son usine munichoise ; son siège social y a d’ailleurs longtemps élu domicile, avant de s’installer de l’autre côté de la Dostlerstraße, dans un gratte-ciel symbolisant quatre cylindres – hommage à la tradition de motoriste de la marque.

Le bâtiment en brique rouge est d’ailleurs toujours debout, juste à droite de l’entrée ; seuls quelques chargeurs rapides, installés juste devant, trahissent l’évolution du site.

Mais si l’usine a évolué, son emplacement urbain oblige à quelques contraintes. La superficie du site avoisine les 500 000 m² (l’équivalent de 400 piscines olympiques), mais ne peut être étendu au nord, sud, est ou ouest. Reste donc à grimper, et BMW l’a bien compris : la production sur trois étages permet d’étendre la superficie utile à 620 000 m²… et de rendre la visite assez vertigineuse, avec un nombre incalculable d’escaliers, d’ascenseurs et de monte-charges.

Dans ce dédale sont actuellement assemblés les BMW Série 3 berline et break, la Série 4 Gran Coupé (la version « coupé 4 places »), leurs dérivés sportifs M, mais aussi l’i4, version 100 % électrique de la Série 4. 200 000 BMW en sont sortis en 2024, dont 84 000 i4 – exigeant l’unique ligne de production d’alterner entre motorisations thermiques, hybrides et 100 % électrique.

Deux bâtiments détruits sans aucune interruption de production

Problème : la Neue Klasse, avec sa plateforme inédite impliquant des processus novateurs, ne peut être assemblée sur cette ligne de production actuelle – y produire l’i4 a déjà demandé une étape supplémentaire, à cause de son train arrière spécifique.

Et comme il est impossible de créer de nouveaux bâtiments, la conclusion s’imposait d’elle-même : il faut en détruire. Concrètement, l’ancien atelier de peinture accueillera l’atelier de carrosserie, tandis que l’historique bâtiment d’assemblage des moteurs thermiques, symbole s’il en est, cède sa place à la future ligne d’assemblage.

Un travail titanesque, donc, et qui prend place en parallèle de la production quotidienne : en 103 ans d’existence, BMW n’a jamais mis à l’arrêt l’usine de Munich pendant des travaux, et met un point d’honneur à ce que cet héritage perdure.

De fait, 440 camions dédiés au chantier entrent chaque jour dans l’enceinte de l’usine, portant le nombre total à… plus de 1 000 – tout en précisant que les voitures neuves partent de l’usine par train vers des parkings de stockage.

Une automatisation encore approfondie

Une usine déjà très moderne

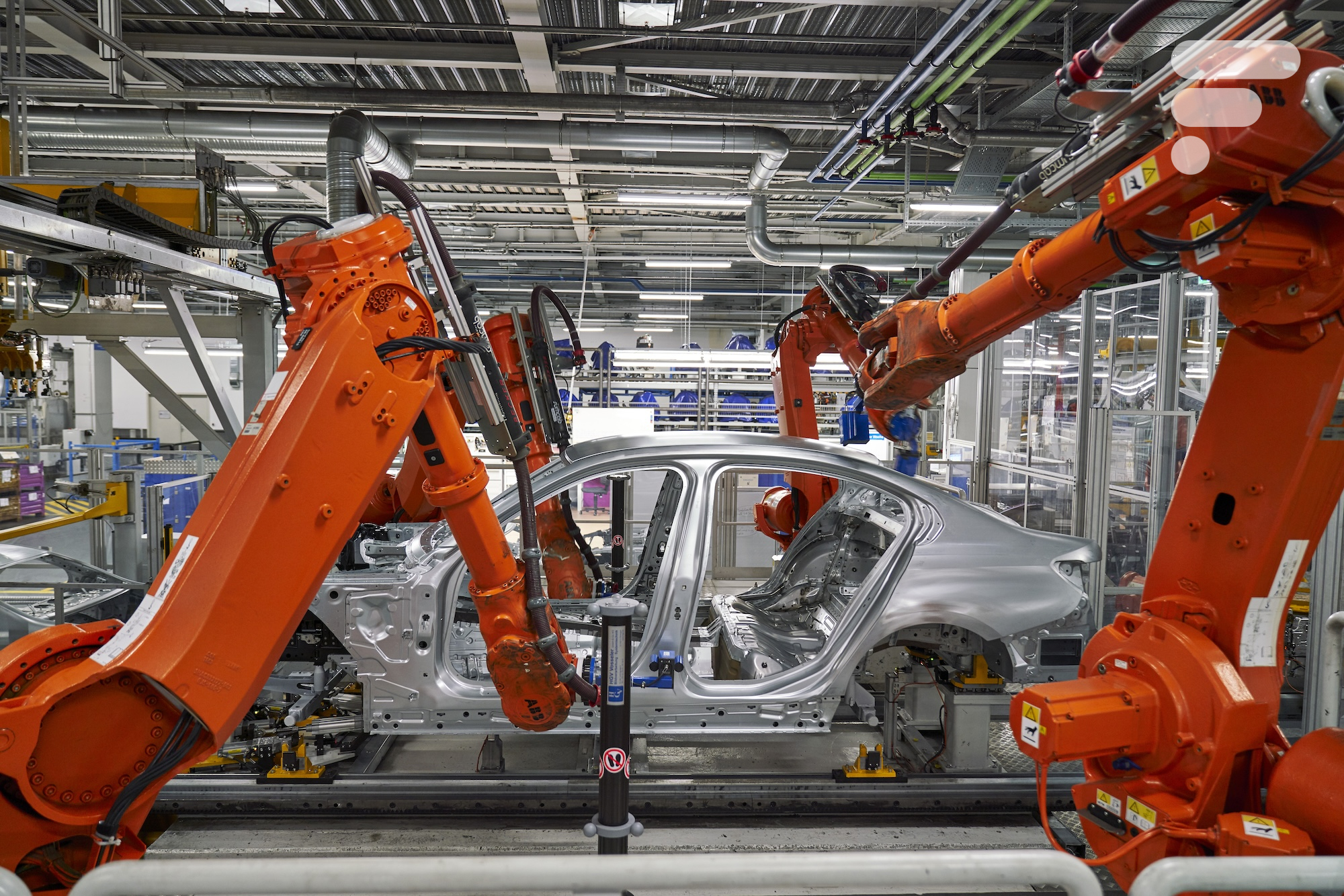

Visiter l’usine actuelle est une belle preuve de l’automatisation galopante des usines automobiles. D’innombrables robots orange (environ 1 200 rien que pour l’atelier de carrosserie) palpent, agrippent, soudent, transfèrent, et scannent l’intégralité des éléments des voitures : l’image éculée du ballet ne s’avère pas si loin de la vérité.

Malgré le centenaire déjà bien entamé de l’usine, les innovations sont bien visibles : des « pinces robotiques bioniques » de troisième génération, fabriquées en impression 3D, ne pèsent que 100 kg (30 % de gagnés par rapport à la génération précédente) et peuvent à elles seules saisir et déplacer le plancher entier d’une i4.

Quant aux chariots élévateurs, ils sont progressivement en train de se faire remplacer par des éléments autonomes ; reste que certaines vieilles recettes demeurent encore irremplaçables, comme le brossage des pièces à la plume d’émeu en amont des cabines de peinture, offrant un pouvoir de dépoussiérage encore inégalé.

Des outils numériques pour optimiser le moindre détail

La future ligne d’assemblage des Neue Klasse ira, en toute logique, encore un peu plus loin. Les robots seront toujours présents, avec 700 à 800 unités dans le futur atelier de carrosserie, mais l’automatisation sera poussée – même si les porte-paroles restent très vagues sur le sujet, promettant simplement que « les robots assistent les humains mais ne les remplacent pas ». Les 1 200 employés de l’ancienne usine de moteurs thermiques ont d’ailleurs, promis juré, intégralement trouvé un autre emploi au sein de BMW.

L’usine de Munich, comme l’intégralité des 32 usines de BMW partout dans le monde, répond au principe d’iFactory, la nouvelle stratégie industrielle de la marque, visant à gagner en optimisation de l’espace, du temps et des ressources.

On retrouve notamment l’implémentation d’un digital twin de l’usine en partenariat avec Nvidia, où le moindre équipement, robot, ligne d’assemblage et recoin du lieu sont dupliqués virtuellement dans un « omniverse », permettant d’après BMW de gagner en temps de planification des chaînes de production, en fiabilité (via une maintenance prédictive) et en optimisation de la consommation d’énergie ou d’eau.

L’intelligence artificielle est également utilisée, mais pour des cas bien précis. Les voitures en cours d’assemblage, déjà connectées, sont capables d’identifier et d’alerter sur des éléments manquants ou défaillants, tandis que des caméras et des capteurs installés le long de la chaîne de production peuvent détecter (voire prédire) des défaillances ou des malfaçons.

Notons tout de même que BMW n’est pas la seule marque automobile à développer les digital twins et l’IA dans ses usines ; Renault, pour n’en citer qu’une, communique allègrement dessus.

Un vrai pari

Tout ce chantier devra être terminé en 2026, date à laquelle la première Neue Klasse sortira de cette chaîne de production flambant neuve.

Il s’agira d’une berline électrique, équivalente à la Série 3, qui pourrait bien s’appeler i3 – une résurrection du nom de la première BMW électrique de grande série, donc – et déjà annoncée par le concept Vision Neue Klasse de 2023.

Sa production se tiendra en parallèle des modèles actuels jusqu’en 2027, date fatidique à laquelle les Série 3 et 4 thermiques tireront leur révérence – faisant reposer la pérennité de l’usine de Munich sur le succès de cette voiture électrique.

Cette « i3 » sera en toute vraisemblance rejointe par une version break (ou « Touring » dans le jargon de l’entreprise), et pourquoi pas par les versions ultraperformantes à quatre moteurs en cours de développement. Ensuite ? Mystère.

Quant aux bâtiments actuels, qui deviendront donc inutilisés une fois la bascule effectuée, BMW confesse : « à l’heure actuelle, il n’existe pas encore de planification précise pour l’utilisation des bâtiments et des terrains ».

Notons enfin que l’iX3, la première itération de cette Neue Klasse dont la carrosserie SUV devrait lui promettre une bonne santé commerciale, ne sera pas produit à Munich. Il sortira d’une usine flambant neuve à Debrecen, en Hongrie.

Voilà donc un sacré pari pour cette usine historique, surtout dans le contexte actuel d’une adoption moins rapide qu’espéré des voitures électriques en Europe et d’une remise en question toujours plus insistante de l’interdiction des ventes des voitures thermiques en 2035, notamment portée par… le PDG de BMW, Oliver Zipse.

Cette vision sera-t-elle couronnée de succès ? Rendez-vous dans quelques années pour faire le bilan.

Cette visite d’usine permet de jauger l’état de l’art en Europe, et forcément de comparer avec ce qui se fait en Chine, où les usines flambants neuves jaillissent un peu partout. Nous avions d’ailleurs pu visiter l’usine de Xiaomi, l’une des plus automatisée au monde, ou encore celle de Zeekr, qui produit la voiture électrique aux 1 000 km d’autonomie. Des visites qui permettent d’avoir un aperçu de la production industrielle dans les prochaines années : énormément (si ce n’est entièrement) robotisée.

Tous nos articles sont aussi sur notre profil Google : suivez-nous pour ne rien manquer !

Ce contenu est bloqué car vous n'avez pas accepté les cookies et autres traceurs. Ce contenu est fourni par Disqus.

Pour pouvoir le visualiser, vous devez accepter l'usage étant opéré par Disqus avec vos données qui pourront être utilisées pour les finalités suivantes : vous permettre de visualiser et de partager des contenus avec des médias sociaux, favoriser le développement et l'amélioration des produits d'Humanoid et de ses partenaires, vous afficher des publicités personnalisées par rapport à votre profil et activité, vous définir un profil publicitaire personnalisé, mesurer la performance des publicités et du contenu de ce site et mesurer l'audience de ce site (en savoir plus)

En cliquant sur « J’accepte tout », vous consentez aux finalités susmentionnées pour l’ensemble des cookies et autres traceurs déposés par Humanoid et .

Vous gardez la possibilité de retirer votre consentement à tout moment. Pour plus d’informations, nous vous invitons à prendre connaissance de notre Politique cookies.