Les murs sont blancs, le plafond s’élève très haut et la lumière du soleil inonde la pièce. Mais ce qui frappe surtout une fois que l’on a pénétré dans ce lieu, c’est le calme qui y règne. Il n’y a ni brouhaha ni vrombissement assourdissant. Nous sommes pourtant bien dans une usine de production de smartphones, mais celle-ci profite d’un fonctionnement très atypique.

Mais commençons d’abord par une constatation générale : quand on pense à une usine de smartphones, on imagine usuellement d’interminables lignes de production, le bruit 24h/24 des machines et tous les employés de la manufacture agglutinés à la chaîne pour exécuter un travail répétitif et pénible. Dans bien des cas, cette image s’approche malheureusement de la réalité.

Made in Germany

Les marques de smartphones sont des multinationales dont l’objectif est de toujours tendre vers un rendement maximum et de réduire autant que possible les coûts de production en faisant notamment appel à une main-d’?uvre délocalisée en Asie et peu chère.

Face à cette tendance généralisée, des alternatives ont été créées, à l’instar de Fairphone dont l’objectif est de produire des appareils respectueux de l’environnement. Le cas qui nous intéresse aujourd’hui est, quant à lui, sans doute un peu moins connu. Nous avons pu visiter l’usine de Gigaset à l’ouest de l’Allemagne — dans la petite ville de Bocholt — où est fabriqué le Gigaset GS185, un smartphone made in Germany (le seul de la marque à profiter de ce label).

Drôle d’organisation !

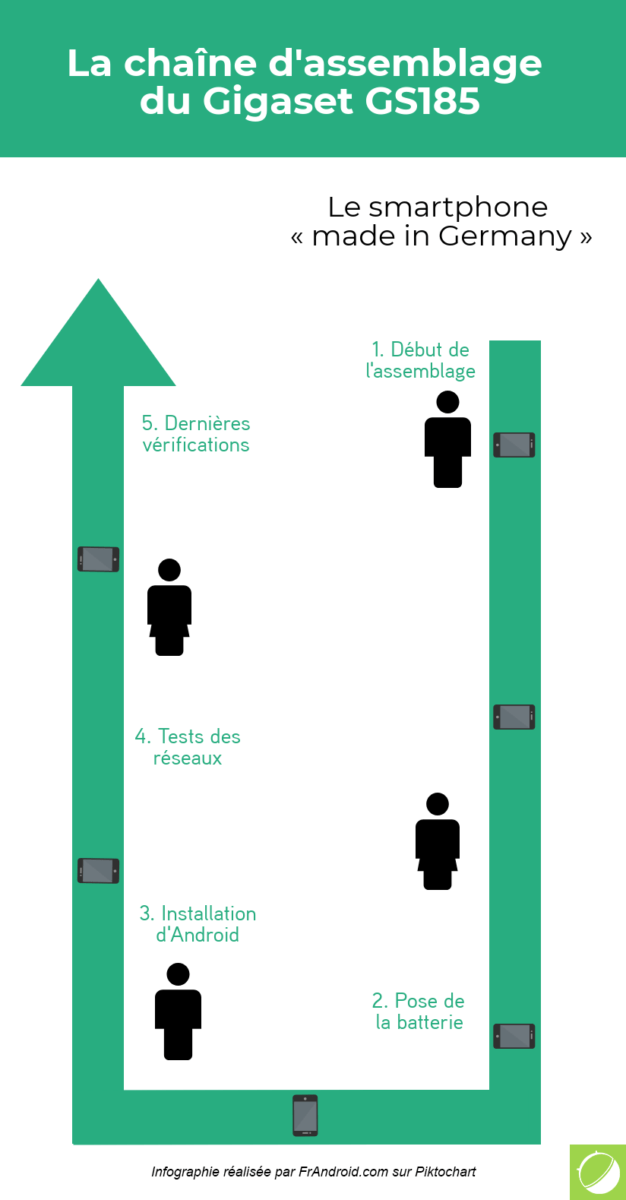

Vous l’aurez compris, cette initiative a pour objectif de valoriser le savoir-faire allemand — mais s’inscrit aussi dans un certain engagement écologique sur lequel nous reviendrons plus tard. Pour rendre cela possible, Gigaset a revu complètement la ligne de production de son smartphone où chaque employé n’exécute pas une seule et unique tâche, mais accompagne le téléphone pendant tout le processus de sa création. Autrement dit, l’employé se déplace du point de départ au point d’arrivée de l’assemblage.

Imaginez donc un circuit de production en « U ». L’assemblage d’un exemplaire de GS185 commence à l’une des extrémités de cette mini-chaîne.

Tout au début de cette chaîne se trouve un bras robotisé qui se charge de positionner la carte mère dans le châssis d’un téléphone. Ce dernier est donc prêt à poursuivre sa route sur la ligne de production. L’employé passe le récupérer, et avant d’enchaîner, il doit placer un autre châssis à l’endroit dédié — tout en appliquant les nappes qui connecteront les composants entre eux. Le robot peut ainsi poser une carte mère dessus pour qu’il soit prêt pour le prochain ouvrier.

Par la suite, l’ouvrier va visser certains éléments, placer l’écran tactile, la batterie (testée juste avant d’être ajouté) et la partie arrière, initialiser Android, tester la connectivité et scanner l’IMEI de l’appareil. Autrement dit, il chemine tout le long de la ligne de production (dix à quinze mètres environ) avec des arrêts à intervalles réguliers qui ne durent jamais plus d’une dizaine de secondes.

En effet, quand une tâche automatisée (l’initialisation de l’OS, le test de la batterie…) prend 1 ou 2 minutes, il y a toujours un autre terminal prêt à être emporté pour la suite du processus — l’ouvrier ne perd pas de temps à attendre qu’une opération s’achève. Par ailleurs, pendant son chemin, l’employé est assisté à plusieurs reprises par un bras mécanique en fonction de la tâche à réaliser. Le chef de l’équipe explique à ce sujet que la marque veut valoriser « la collaboration entre l’humain et le robot ».

Lorsque nous avons visité l’usine, il y avait cinq personnes en train de travailler. Elles étaient déjà toutes employées chez Gigaset et, après avoir été sélectionnées, elles ont suivi une formation de deux semaines pour pouvoir ?uvrer sur cette ligne de production et voir leurs salaires augmenter. Quand l’usine tourne à plein régime (à l’approche des fêtes de fin d’année par exemple), jusqu’à 6000 smartphones sont produits chaque semaine.

Garantir la bonne qualité du smartphone

Gigaset tient particulièrement à mettre en avant le fait que ce mode de production lui permet d’avoir un très faible taux de retour net sur ses smartphones. À titre explicatif, cette notion désigne le pourcentage d’appareils renvoyés à l’entreprise par des utilisateurs et qui souffraient réellement d’un dysfonctionnement. La marque allemande explique que son taux de retour net s’élève à seulement 0,7 % contre une moyenne de 10 % chez les autres constructeurs du marché.

Le responsable de la ligne de production explique que ce système permet à l’employé de connaître toutes les étapes de fabrication tout en se rendant immédiatement compte quand il a fait une erreur « et il ne fera plus jamais cette erreur ensuite ». D’après lui, cela garantit ainsi un meilleur suivi qualité.

60 % allemand

Pour avoir le droit d’inscrire la mention « made in Germany » sur la boîte du GS185, Gigaset doit faire en sorte que 60 % du processus de fabrication ait lieu en Allemagne. Comme on a pu le voir, c’est surtout l’assemblage qui est réalisé sur le site de Bocholt. La très grande majorité des composants du smartphone proviennent d’Asie et essentiellement de Chine.

Mais Gigaset ambitionne de maîtriser encore davantage le processus de fabrication et affirme avoir les ressources nécessaires pour fabriquer la carte mère en Allemagne. Néanmoins, ce projet sera mis en application uniquement lorsque les activités de la firme sur le marché des smartphones commenceront vraiment à porter leurs fruits.

Un petit geste pour la planète

Enfin, le dernier aspect intéressant à aborder concerne l’écologie. Gigaset emballe ses GS185 dans des boîtes à l’allure très simpliste (loin des emballages sophistiqués que l’on a l’habitude de croiser). Et même s’il ne pète pas à l’?il du chaland, le coffret utilisé mérite que l’on s’attarde dessus. Le constructeur s’est en effet engagé à ce que le carton utilisé provienne à 95 % du recyclage et, les 5 % restants sont issus de forêts allemandes écoresponsables.

Une initiative intéressante et qui fait écho à celle de Fairphone qui mise, quant à lui, surtout sur la réparabilité de ses smartphones.

Nous avons récemment publié notre test du Gigaset GS185 et ce dernier, malgré son tarif attrayant, ne s’est pas montré particulièrement convaincant en termes d’expérience utilisateur. D’autant plus que dans la même catégorie jouent des poids lourds comme Xiaomi ou Honor. Néanmoins, il y a tout intérêt à garder un ?il sur les prochains smartphones européens que proposera Gigaset. L’Allemand compte d’ailleurs ouvrir une deuxième ligne de production du même d’ici la fin de l’année — selon des estimations très optimistes. Une responsable de la marque m’a précisé qu’il y avait plus de chances que celle-ci voit le jour plutôt en 2019. La Deutsche Qualität a très certainement encore quelques arguments à faire valoir.

Notez également que nous avons pu découvrir le laboratoire de test de Gigaset qui observe notamment la résistance du téléphone aux poussières présentes au fond de nos poches de pantalon.

Pour aller plus loin

Test du Gigaset GS185 : l’extrême simplicité allemande pour contrer Xiaomi

Si vous voulez recevoir les meilleures actus Frandroid sur WhatsApp, rejoignez cette discussion.

ben pas si sûr ! les choses changent. si Porsche s'associe à Huawei, c'est pas uniquement pour gagner des sous. c'est une vision pour l'avenir. une manière de dire à leur client et à leur fan : regarder Huawei n'est pas (uniquement) du bas de gamme chinois. Par ailleurs, il y a plein d’entreprise désormais de haute compétence en Chine qui n'ont rien à envier à cellel de jadis d'Europe. E, Hi-Fi haute gamme : Consonance, Vincent. Par ailleurs le haut de Gamme Samsung est assemblé en Corée du Sud, un pays où les travailleurs ont des droits sociaux et travaillent certes plus que nous mais pas dans un milieu "d'exploitation" honteux

Certaines boites sont prêtes à accepter ce turn over alors que d'autres sont prêtes à jouer au poker menteur surtout quand elles sont à des centaines de km des plus grandes agglomérations. Il y a surtout de plus en plus d'entreprises embauchant des débutants à pas cher même s'ils génèrent pas mal de dégâts ou incapable de régler les problèmes dans des délais raisonnables au lieu de garder des seniors ultra-compétents mais coûtant 2 à 4 fois plus cher... Les dégâts n'apparaissent pas rapidement ou pas du tout dans les résultats financiers à destination des actionnaires ! ^^

Attention car pour les 22k je n'ai jamais dit que c'était la norme, ni la moyenne nationale ! C'est surtout vrai dans les petites et moyennes villes de province, et même en IDF il y a des employeurs pour tenter le coup en proposant ce genre de salaire, et il y a malheureusement preneurs !... :( J'ai connu un doctorant travaillant dans une petite entreprise de province du Sud-Ouest pour un salaire de 10 000 Fr/mois, quand un développeur débutant ou avec peu d'expérience touchait au minimum 13 000 Fr/mois dans une ville plus importante, salaire en brut naturellement... Ok, c'était il y a très longtemps mais rien que la différence de salaire entre le doctorant et un développeur débutant démontre l'état d'esprit de certains...

Là tu parles d'un marché de niche TRÈS haut de gamme, de boites avec des idéaux et une certaine 'éthique' (à la Tesla ou Essential). Rien à voir avec du samsung et consorts dont le seul but est le dividende, ce qui passe par les plus basses taxes, plus bas salaires et le prix de vente psychologique le plus haut possible. Personne ne veut d'un huawei à 1000€.

Exactement ! J'ai regardé hier et très rapidement quelques propositions d'emploi et les postes à 3900-4000€/mois, c'était des développeurs à Bac + 5 avec 2 ou 3 ans d'expérience (souhaité)... ^^ Après, il peut y en avoir pour moins ou pour plus...

Y'a pas que ça comme paramètres. Le rendement (quantité/qualité de production) dans les usines européennes est nettement supérieur à ce qu'il est dans les usines asiatiques. Sans ça on ne fabriquerait plus rien ici. Dans le cadre d'un haut de gamme se serait rentable. Imagine de ressusciter "Bull" avec un Hdg pliable à écran 4k et projecteur holo à 2500 euros !

Un bac +2 débutant à 45K j'y crois pas perso, ça doit concerner une minorité et encore. La moyenne pour les écoles d'ingé en septembre de cette année, c'est 39K/an et 45K €/ an pour les meilleurs. Par rapport à d'autres pays européens c'est 'peu'. Même si y'a des tas de paramètres en prendre en compte. (avis perso)

22K la moyenne national c'est 38k pour les ingénieurs débutant en France en 2018. 22K / an dur si il a un Bac +5 , dire que certains alternants gagnent autant que lui. :(

"L'Europe pense qu'elle décline car elle a le pire à ses frontière" ????? comprends pas ?

yes la schizo du conso-capitalisme. Miam

Oui mais dans ces cas là, le bénéfice de la boite à payer mal quelqu'un se fait largement annuler par le turn over.

J'espère qu'ils vont le suivre un peu...très déçu du ME ... Pas de maj, rom buggée...

Pour ce qui est des salaires des développeurs junior j'y crois pas trop à ce niveau de salaire de 34k à 45k€/an pour 0 à 2 ans avec un niveau DUT car même c'est plutôt le niveau de rémunération d'un développeur de niveau ingénieur, donc Bac+5 ! Les autres sont plutôt considérés comme des "pisseurs de lignes" donc avec un salaire largement moindre... ^^

Bon après, pour être payé 22 k€/an en étant ingénieur, il faut vraiment le chercher ! Mais effectivement, les personnes qui n'ont aucune ambition gagnent très peu.

Merci pour cette réponse détaillée. C'est étonnant !! Mais pas complètement convainquant. Il faudrait vraiment avoir des stats sur les bac +2 vs ingé. Car là les salaires qu'on voit sont tirés par les ingé aussi.

Déjà ces niveaux de salaire bien qu'ils paraissent élevés virtuellement n'ont pas vraiment évolué depuis plus de 10 ans et ils ne sont accessibles que dans les bassins d'emplois denses à condition qu'il y ait de la compétition, donc obligation de se séparer de son milieu familial et de quitter sa petite province... Mais même en IDF, il y a multitude de propositions d'emplois hyper-qualifiés avec des salaires au alentour de 22 000€, ce qui est une misère, et il faut réellement être désespéré et/ou ne pas connaître sa valeur pour accepter ce genre de postes à ces conditions...

C'est que dans ce cas le rapport taxes/"cout-de-main-d'oeuvre" reste avantageux. Puisque c'est de cela qu'il s'agit et de rien d'autre.

Ça revient à répéter ce que j'ai dit plutôt et il n'y a pas besoin de prendre exemple sur les exigences de Apple pour une proposition de stage puisqu'il suffit de regarder les offres d'emplois dans les petits bassins d'emploi pour se rendre compte des exigences des employeurs par rapport aux salaires proposés ! ^^ Il y a pléthore de postes (ex. Administrateurs système et réseau) avec des exigences innombrables en terme de compétences et/ou de connaissance pour des salaires de misère au alentour de 22 000€/an ou à peine plus... J'ai encore souvenir d'un gars qui avait un MIAGE et qui a accepté de prendre un poste de développeur à Tarbes pour un salaire à peine supérieur au SMIC tout simplement parce qu'il n'avait pas envie de bouger hors de son milieu "naturel"... ^^

Regarde les salaires de sortie des Grandes Écoles d'ingénieurs en France : https://www.letudiant.fr/palmares/palmares-des-ecoles-d-ingenieurs/bien-gagner-sa-vie-dans-les-technologies-de-l-information.html Il est entre 35 et 40k€/an pour les bonnes écoles d'ingénieurs, + de 40k€/an pour les meilleures (entre 40 et 45k en réalité). Maintenant, compare ce salaire à celui d'un développeur junior en Île-de-France : https://www.presse-citron.net/salaires-combien-gagnent-developpeurs-2018/ De 34k à 45k€/an pour des développeurs junior (de 0 à 2 ans d'expérience) ! Donc possiblement avec un DUT en informatique. Et le temps qu'une personne du même âge finisse ses études en Grande École, celui qui a commencé à travailler après son DUT a 3 ans d'expérience, donc gagne possiblement de 42 à 50k€/an... Il s'agit de salaires bruts. Alors certes, une personne issue d'une Grande École va probablement monter plus rapidement dans la hiérarchie des entreprises, et pourra changer de secteur, mais au début de sa carrière, il ne va pas gagner plus (et va possiblement gagner moins) qu'une personne avec un Bac+2 en informatique.

spotted !! je modifie

Un type d'une une Grande École d'ingénieurs à Bac+5 qui gagnerait autant qu'un Bac+2 en informatique, cela prouve au mieux que sa seule compétence c'est d'avoir su faire du bachotage pour avoir son diplôme et qu'il n'a aucune personnalité et qu'il n'a pas envie de quitter son milieu familial dans certaines provinces... Tout au long de ma carrière, j'en ai connu des cas comme ça, mais je ne suis pas certain que ce soit réellement la norme... ^^ Quand tu regardes bien les offres d'emploi sur l'ensemble de la France dans ce milieu, il y a de tout et n'importe quoi et il est évident que certains patrons profitent de l'occasion pour exiger un "maximum de compétences" pour un salaire minimum... et s'il arrivent à trouver chaussures à leurs pieds, c'est bien à cause du manque d'assurance de ces gars et de la méconnaissance de leur véritable valeur !!! ^^

Je n'ai aucune crainte à dire que tu racontes n'importe quoi et que ce qu'il y a après un Marseillais, ça doit être un mythomane. 😂 😂 😂 😂 Je ne sais pas trop qui est au dessus du patron du CNRS sinon probablement un ministère et quand je vois le barème des rémunérations du personnel du CNRS, la rémunération maximale est de 6371€ intégrant l'indemnité de résidence, auquel il faut éventuellement ajouter le supplément familiale qui varie avec le nombre d'enfants. Ne pas oublier non plus qu'il s'agit de personnels de la fonction publique et donc des chercheurs ou du personnel administratif, donc un gros brousouf !!! A comparer donc le cas échéant avec leurs homologues outre-atlantique ou même au sein de l'U.E... Par contre, Google qui proposerait 20 à 30 fois plus c'est du pire délire qui mériterait un traitement médicale adéquate !!! ^^ Surtout que c'est pas les mêmes boulots, ni le même statut, ni les mêmes contraintes de "rentabilité" et surtout à mettre en rapport avec le coût de la vie aux U.S.A : logement tout particulièrement et protections sociales !!! Surtout que les salariés US peuvent être virés quasiment sur le champ !!! Voici un lien qui donne la rémunération des salariés de Google, Apple, Facebook datant de 2015 en comparaison avec leurs homologues français à métier équivalent ! https://www.capital.fr/votre-carriere/combien-on-gagne-chez-apple-google-facebook-1009305 Trolldi c'était il y deux jours, hein ??? 😂 😂 😂 😂

Carte maire, serieux ?😂 Je blague ca arrive à tout le monde !

Le sujet stratégique sur la production en Europe n'est pas l'assemblage des smartphones mais bien la construction des puces CPU, GPU, mémoire, carte mères et autres pièces merveilleuses technologiquement. C'est exactement là ou la dépendance envers un autre pays (continent) est dangereuse. L'assemblage me parait à la portée de tout le monde. Sans parler du fait que ce soit une goute en terme de nombre etc qui a été repris dans les commentaires ci bas

Autant je suis d'accord avec le début mais comparer les ingé de grandes écoles avec bac+2 info ? As-tu des sources ? tu parles de quel salaire ?

"avec l'obligation pour les grandes marques comme Huawei, Samsung, Xiaomi de produire en Europe" j'ai ri merci

Tu peux regarder le commentaire que j'ai posté à M_a_t_y_o_t pour comparer les salaires en début de carrière, si ça t'intéresse. Après, si on présente le diplôme de Grande École (prestigieuse) comme un sésame doré pour être pris dans n'importe quelle entreprise, ce n'est partiellement qu'une utopie, même quand on a de l'ambition et qu'on est prêt à être mobile. D'une part, parce qu'il a très peu de valeur à l'étranger, donc certains secteurs sont tout simplement inaccessibles (conception de smartphones, notamment !). D'autre part, parce que les entreprises recherchent de plus en plus d'ingénieurs avec des compétences incroyables qu'il serait difficile d'acquérir même avec des années d'expérience ! Regarde par exemple cette proposition de stage (!) chez Apple : https://uploads.disquscdn.com/images/054461601bc1c2796225f38ef16942a1db5615e979c7e20589399e6d6ea31b24.jpg

sur celle là, je projette les différentes initiatives Fair phone etc sur ce smartphone. Généralement ils finissent par être dépassés niveau spéc mais proposent les prix de l'années dernière. En gros, pas du tout concurrentiel. Obsolète, dans un smartphone c quand le proc, mémoire, ram ne sont pas récents et on commence à sentir des limitations à l'usage. Généralement, c'est dans les 4 ou 5 ans. Et si on sort un smartphone avec des spéc un peu datés, il finit par avoir une durée de vie moindre. La perte en "écologie" est supérieure à ce cout du carton. Pour ça que j'appelle ça du marketing

Il entend ça tous les jours à la télé (FN, Zemmour, et même les autres). Alors à un moment, ça finit par une belle inception.

Il faut lire son commentaire ainsi : " C'est bien de produire en Europe, mais si c'est pour faire du haut de gamme. On est déjà saturé de daubes qui nous viennent d'Asie. " EDIT : ah je viens de capter... --> []

j aime bien entendre parler ecologie sur un site suivi par des gusses qui se paluches devant les derniers trucs sortis avec comme seules critiques l autonomie ,le menton et le Notch.

Le Brésil et l'Inde le font pourtant, résultat certaines marques ont décidé d'ouvrir des usines dans ces pays afin d'échapper aux taxes d'importation sur ce genre de produit.

Pk le smartphone serait obsolète ? Parce qu'il ne marche plus ? Parce que sur antutu il est faible ? Tout le monde n'a pas besoin d'avoir le dernier note 9. Bon j'ai l'impression que vous croyais que je défends cette entreprise alors que j'en ai rien à faire en faite.

Faire un petit geste pour le marketer :) Qu'est ce que le carton devant le lithium ? Et surtout si le tel est obsolète à sa sortie et vit moins qu'un dernier cri

Le salaire des ingénieurs et chercheurs en France est effectivement scandaleusement bas, par rapport aux États-Unis. C'est un peu mieux dans d'autres pays européens, mais pas incroyable non plus. En ce moment, en France, quand on entre sur le marché du travail, on peut gagner la même chose en étant développeur junior après un Bac+2 en informatique (JavaScript ou Python) qu'en étant ingénieur en informatique après avoir fait une prépa + une Grande École d'ingénieurs (Bac+5 + éventuellement double diplôme). Pas étonnant que les meilleurs – ou du moins les plus ambitieux – partent à l'étranger...

Je trouve que l'on est aussi saturé de haut de gamme venant d'Asie: iphone, Samsung Huawei, Oneplus, Sony...

C'est une excellente initiative qui devrait être suivi de façon massif avec l'obligation pour les grandes marques comme Huawei, Samsung, Xiaomi de produire en Europe.

Il entend ça tous les jours à la télé (FN, Zemmour, et même les autres). Alors à un moment, ça finit par une belle inception.

"L'Europe pense qu'elle décline car elle a le pire à ses frontières" "dans l'indifférence générale" Je sais pas ou tu as vu ca mais ce n'est pas un fait.

Pour reprendre tes points... Deja 6000 par semaine c'est bcp pour eux, ils ne vendent pas autant qu'apple ou samsung. Ca ne leur servira a rien de produire plus sans pouvoir vendre apres Ils le disent dans l'article que ca arrive à 60% (bien que c'est vrai que c'est surtout de l'assemblage) quel constructeur peut se targuer de produire entièrement son smartphone ? Il se trouve que maintenant les pièces sont quasiment toutes produits en asie (la faute a gigaset? Non) Le geste pour la planète est plus que ton 0,0001 sortie d'une diarrhées verbale teinté de dedain bien francais. Ils n'ont jamais revendiqué un smartphone 100% ecolo, ils expliquent qu'ils font un geste, si chacun fait un petit geste, a la fin ca fait la différence. La travail abrutissant a la chaîne ne reste qu un avis obscur et subsectif d'un mec qui s'est reveillé sans ses miel pops. Le travail en bureau peut etre tout autant repetitif. La source du taux de retour des 10% est il est vrai intéressante a avoir. Mais quand on voit que tu nous sort tes pourcentages fantaisistes... Tes sources ?

Mouais bof, ça ressemble à du marketing, surtout que ça ne concerne que des quantités ridicules (- de 6000/semaines et 5 ouvriers) : * Du "made in Germany" comme dit dans l'article, on ne parle que de l'assemblage final ; loin de l'image que l'on se fait du "made in x", 99% des pièces étant importées d'Asie. * Le "geste pour la planète" où l'on met en avant l'emballage qui ne doit représenter au mieux que 0,0001% du cout environnemental (énorme) de l'ensemble du smartphone. * Le "travail répétitif et pénible" des chaines chinoises remplacé par le déplacement des ouvriers allemand sur 10 mètres avec "arrêts à intervalles réguliers qui ne durent jamais plus d’une dizaine de secondes". Mouais... les conditions de travail (et salaires) doivent certainement être meilleurs qu'en Chine mais ça reste du travail abrutissant "a la chaine" qu'on ne souhaite à personne. * J'aimerais aussi la source quant aux 10% du taux de retours pour les smartphones, utilisé pour mettre en avant la "Deutsche Qualität... Bref, ils font très surement des smartphones de qualité mais au niveau de la communication et de tout ce bullshit on dirait Wiko en version Deutsche.

c'est bien de produire en Europe, mais si c'est pour faire du haut de gamme, on est déjà saturé de daubes qui nous viennent d'Asie

A moi de te répondre, Tout d'abord faire preuve d'esprit critique ne veut pas dire "chier" sur cette entreprise (loin de là), simplement ne pas prendre pour argent comptant tout ce qui nous est dit par le service marketing d'un établissement commercial. Je réaffirme que cette ligne de prod. avec 5 ouvriers (allez 15 en cas d'organisation en 3X8h), ne sont pas grand chose (0.5-1%) parmi les 930 salariés de Gigaset, qui, ont pourrait le préciser s'est séparé de 30% de ceux-ci en 4ans (2013-2017), ce qui est inquiétant. Concernant leur pseudo emballage écolo c'est ce qu'on appelle simplement du Greenwashing : pratique que j'estime dégueulasse. en bon mouton que tu es, cela orienteras probablement ton achat. Tant mieux pour ta conscience verte. Je ré-affirme quant à moi que tout smartphone à un cout environnemental incommensurablement supérieur à ton bout de carton en papier WC recyclé. (pour ta culture : https://www.ademe.fr/sites/default/files/assets/documents/guide-pratique-impacts-smartphone.pdf ). Donc, oui "faire un geste pour l’environnement" tant mieux pour eux et pour la planète, mais qu'ils n'en fassent pas un argument marketing pour te vendre un véritable "trou noir environnemental" (que sont tous les smartphones). Après selon moi aucune marque ne devrait mettre autre chose actuellement que "made in china" (ou autre pays Asiat) surtout quand c'est utilisé en tant qu'argument marketing (coucou Wiko). Là encore le "made in Germany" est légalement correct mais avouons le c'est un peu-beaucoup jouer sur les mots, toujours dans l'unique but d'en faire un argument de vente. (Mme Michu aura-t-elle connaissance de ces subtilités en achetant sont téléphone parce-que c'est du "made in Germany" ? Non) Mes "pourcentages fantaisistes" (quoique surement pas tant que ça) n’engagent que moi, au contraire de Gigaset qui avec son 10% sorti d'un chapeau m'a bien fait rire : Même les pires marques (Wiko encore) n'ont très certainement pas 10% de retours... et encore ils parlent de moyenne de l'ensemble des constructeurs ! (et ne me cite pas le Note 7 !). C'est du mensonge tout simplement. Enfin "le dédain français" dont je ferais preuve, j'en suis fier, j'appelle ça l'esprit critique dont il est vrai beaucoup essaient de nous enlever.

A l'heure où la Chine ambitionne de produire de A à Z des téléphones derniers cris sans intervention humaine ou presque. En Europe on forme des petites mains pour assembler un téléphone déjà obsolète à sa sortie avec des composants qu'on est incapable de fabriquer nous même... A mettre en parallèle avec la fuite des cerveaux : http://www.atlantico.fr/decryptage/chine-depasse-etats-unis-recherche-scientifique-et-europe-continue-petite-depression-dans-coin-laurent-alexandre-3507119.html "L’Europe investit trop peu en matière de recherche, elle forme trop peu d’ingénieurs et en plus, les meilleurs partent à l’étranger. En France, un chercheur de haut niveau, comme le patron du CNRS l’a révélé dans Le Figaro, ne gagne pas plus de 3 100 euros par mois, alors qu’une entreprise comme Google lui proposerait 20 à 30 fois plus sur le champs" L'Europe pense qu'elle décline car elle a le pire à ses frontières alors que pendant ce temps les meilleurs se font la malle dans l'indifférence générale

Ce contenu est bloqué car vous n'avez pas accepté les cookies et autres traceurs. Ce contenu est fourni par Disqus.

Pour pouvoir le visualiser, vous devez accepter l'usage étant opéré par Disqus avec vos données qui pourront être utilisées pour les finalités suivantes : vous permettre de visualiser et de partager des contenus avec des médias sociaux, favoriser le développement et l'amélioration des produits d'Humanoid et de ses partenaires, vous afficher des publicités personnalisées par rapport à votre profil et activité, vous définir un profil publicitaire personnalisé, mesurer la performance des publicités et du contenu de ce site et mesurer l'audience de ce site (en savoir plus)

En cliquant sur « J’accepte tout », vous consentez aux finalités susmentionnées pour l’ensemble des cookies et autres traceurs déposés par Humanoid et .

Vous gardez la possibilité de retirer votre consentement à tout moment. Pour plus d’informations, nous vous invitons à prendre connaissance de notre Politique cookies.