Visiter des usines d’assemblage de smartphones à Shenzhen, en Chine, on l’a déjà fait. Chez Oppo, par exemple, nous avions écrit, à l’époque, « Il est surprenant que le travail humain soit encore utilisé pour des tâches si simples, c’est sans doute parce qu’il est meilleur marché que la conception, la construction et l’entretien des robots ».

Cinq ans après, même ville, l’ambiance est complètement différente dans l’usine de Honor, car l’objectif ici est de tout automatiser. L’usine Intelligent Manufacturing Industrial Park produit tous les smartphones que Honor vend, dont les smartphones pliants, dans un vaste complexe de bâtiments en périphérie de Shenzhen.

80 % d’automatisation

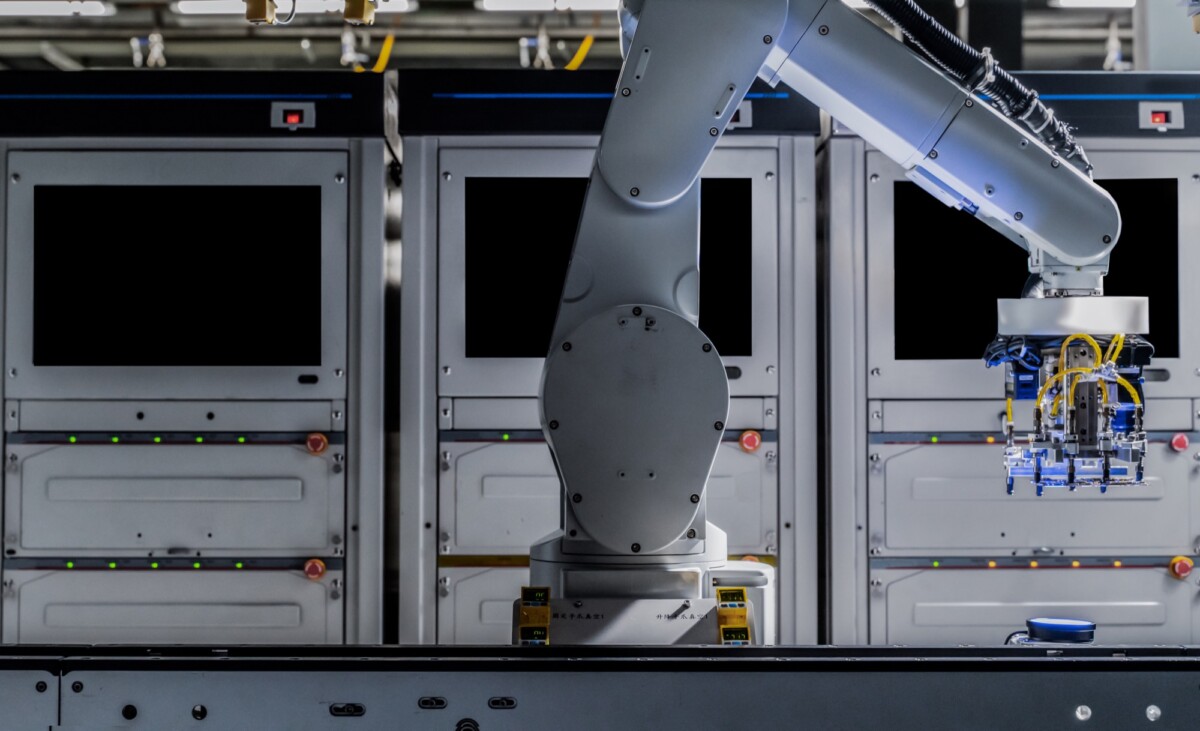

En pénétrant dans l’Intelligent Manufacturing Industrial Park de Honor, on est immédiatement frappé par le ballet des robots à l’œuvre. Ces machines sont capables d’effectuer des tâches complexes, de la détection optique de haute précision à l’assemblage délicat des composants. L’intégration de la technologie de détection et de l’intelligence artificielle permet une synchronisation parfaite entre chaque étape du processus de fabrication, permettant un tel niveau d’automatisation.

La ligne de production s’étend sur 150 mètres, un espace impressionnant où le smartphone met 12 heures pour passer d’un simple PCB à un produit fini, soigneusement emballé et prêt à être commercialisé. Sur cette ligne, la présence humaine est presque discrète : seulement 20 personnes y travaillent. Cette discrétion s’explique par le fait que l’ensemble de la ligne de production est automatisé à 80 %.

C’est assez bluffant, car finalement, les seuls postes occupés par des humains sont là pour faire un monitoring à des étapes clés. Je suis persuadé que si nous revenons dans un an, il y aura encore moins d’humains. On voit vraiment le cheminement du matériel de machine en machine.

Une automatisation à grande échelle

L’automatisation à cette échelle présente plusieurs avantages clairs. Premièrement, la précision : les robots, contrairement aux humains, n’ont pas de jours « hors service » et peuvent effectuer les mêmes tâches avec une exactitude inégalée. De plus, cela garantit une uniformité dans la production, où chaque appareil répond aux mêmes normes de qualité. Enfin, l’efficacité et la rapidité sont accrues, comme en témoigne le cycle impressionnant de production d’un smartphone toutes les 28,5 secondes.

Se tenir au milieu de l’usine donne une sensation surréaliste. Le léger bourdonnement des machines et la lueur des écrans tactiles contrastent avec le bruit assourdissant et l’agitation typiques des usines traditionnelles. Les rares travailleurs présents semblent davantage être des superviseurs ou des techniciens spécialisés, veillant au bon fonctionnement des machines plutôt qu’à l’assemblage direct des produits.

L’usine de Honor donne un aperçu de ce que pourrait être l’avenir de la fabrication à grande échelle. Si les avantages en termes d’efficacité et de qualité sont indéniables, on se demande finalement si on y est gagnant.

Moins d’humains, beaucoup moins, et plus d’étapes de qualité. Mais, personne ne veut travailler dans une usine : des tâches répétitives dans un environnement bruyant et souvent sous une pression constante pour respecter les délais.

Lors de mes précédentes visites dans d’autres usines, j’ai remarqué une prédominance de jeunes Chinois, probablement attirés par la nécessité d’un emploi stable, mais confrontés à la monotonie et aux défis du travail d’usine. Cette réalité m’avait fortement interpellé à l’époque, me faisant réfléchir sur la dynamique de l’industrie et les implications sociales de ces choix de main-d’œuvre.

Donc autant vous dire que je vois cette automatisation d’un bon œil. Si elle assure derrière un bon rendement, une meilleure qualité et, surtout, permet de soulager des humains des tâches les plus pénibles et monotones, alors c’est une avancée qu’il faut saluer.

Dans cette chaîne de production était assemblé le Honor Magic 5 Pro. Cependant, ce qui a piqué ma curiosité, c’est que dans les étages supérieurs, une autre ligne était dédiée au tout nouveau Honor Magic V2, tout juste annoncé.

Dans le laboratoire de Honor

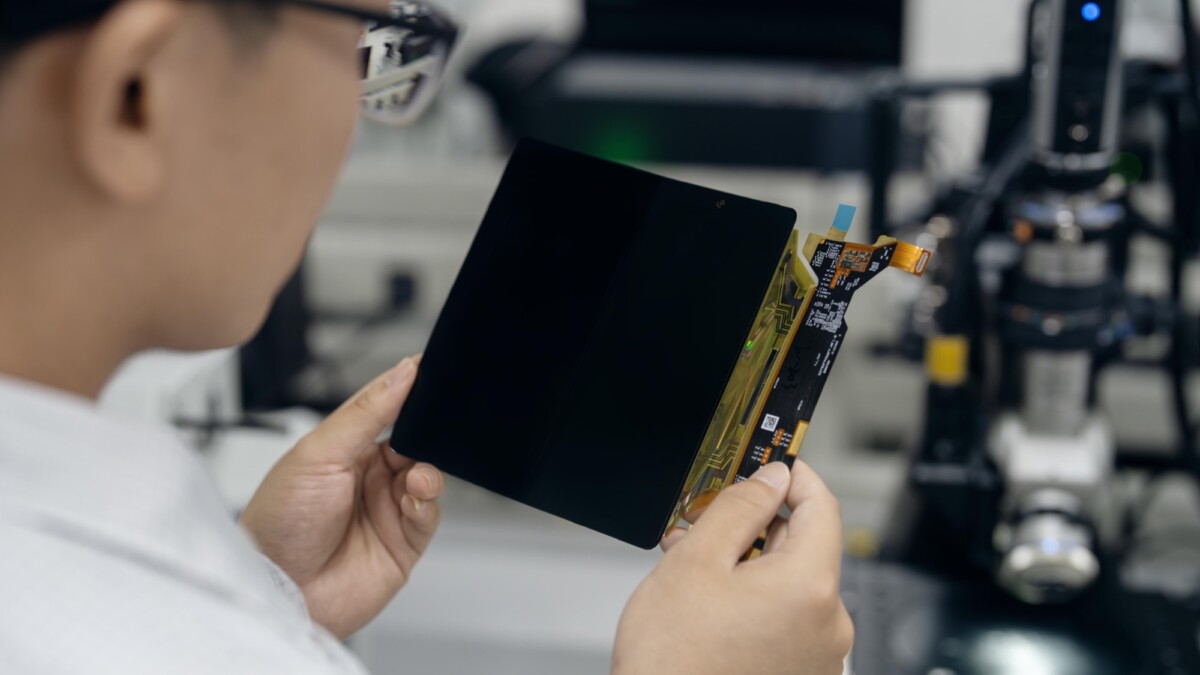

La suite de la visite nous a conduits au laboratoire, véritable cœur battant de l’innovation chez Honor.

Ici, chaque table, chaque étagère était le théâtre de tests. L’une des technologies qui m’a particulièrement marqué est celle des écrans pliables. Honor ne se contente pas d’utiliser des technologies existantes ; l’entreprise tente de se différencier.

Les ingénieurs ont créé un fluide non newtonien pour les écrans pliants. Sa viscosité change en fonction de la force ou du stress appliqué, ce qui signifie qu’il peut agir comme un solide sous certaines conditions et comme un liquide sous d’autres.

Lors de la flexion de l’écran, le fluide peut aider à répartir uniformément les contraintes sur toute la surface de l’écran, minimisant ainsi les risques de formation de plis ou de déformations permanentes.

Lorsqu’on referme brusquement l’écran, le fluide augmente instantanément sa viscosité pour devenir plus solide, offrant ainsi une protection accrue contre les chocs potentiels. Inversement, lorsqu’on replie doucement l’écran, le fluide maintient sa consistance liquide, garantissant une fermeture fluide et sans heurts. C’est exactement la technologie du Magic V2.

Les batteries en carbone silicone étaient une autre révélation. Extrêmement fines, ces batteries semblent être l’une des solutions pour les défis posés par les smartphones pliables. Leur finesse n’entrave en rien leur puissance : utilisées dans le Magic V2, ces batteries, malgré leur taille réduite, sont capables d’encaisser une charge impressionnante de 66 watts chacune.

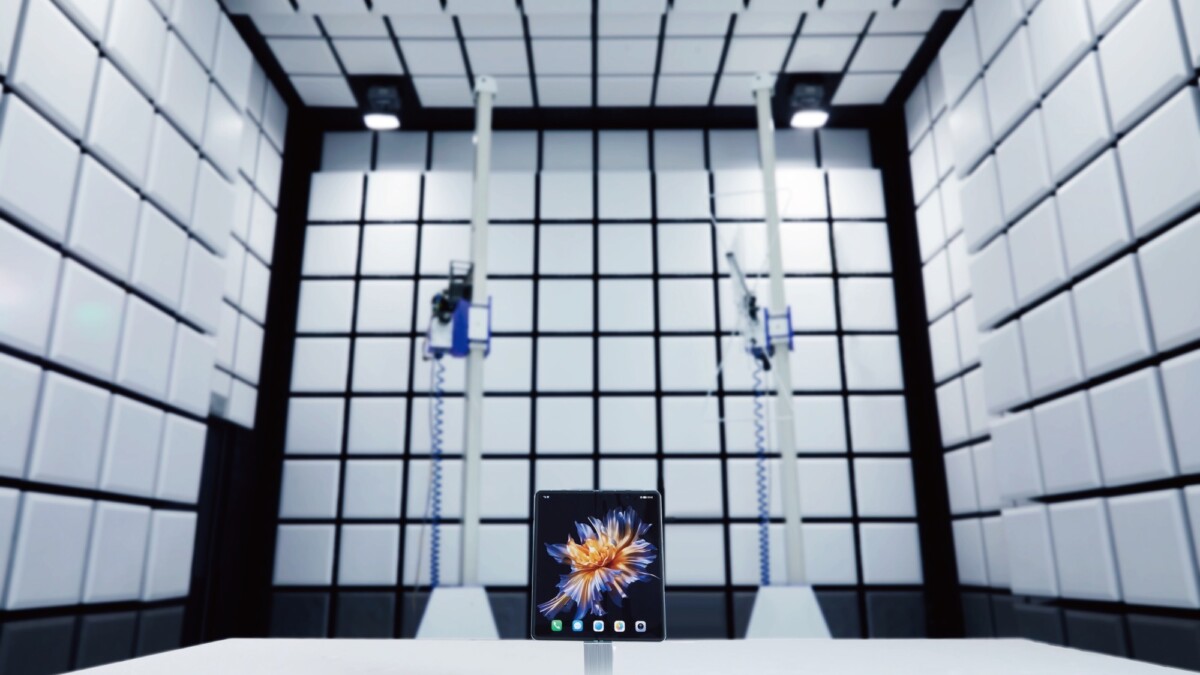

La visite a culminé dans des espaces spécifiques de l’usine : tout un étage réservé aux tests essentiels qui garantissent la conformité des produits aux diverses réglementations, normes et exigences spécifiées par les opérateurs. Rien n’est laissé au hasard : que ce soit la qualité du son, la 5G, le Wi-Fi, l’autonomie, la durabilité du produit ou même l’exposition aux ondes. Honor est clairement déterminée à démontrer son sérieux.

Et, pour finir en beauté, nous avons été introduits à ce que Honor qualifie de « cerveau ». Perché tout en haut de l’édifice se trouve un centre de données massif, armé d’une capacité de calcul phénoménale. Ce cerveau numérique est essentiel pour effectuer des simulations détaillées, aborder et résoudre des dilemmes complexes de conception et de fiabilité. Grâce à cette puissance computationnelle impressionnante, l’entreprise peut optimiser ses processus, économisant ainsi à la fois du temps et d’importantes sommes d’argent.

En mettant les pieds dans leurs installations, on réalise à quel point Honor est en train de se réinventer. Se détachant de l’ombre de Huawei. Notre visite a dévoilé un Honor en pleine renaissance, cherchant à définir sa propre empreinte.

Les bons plans n’attendent pas : abonnez-vous à notre canal WhatsApp Frandroid Bons Plans ! (zéro spam, promis).

Ce contenu est bloqué car vous n'avez pas accepté les cookies et autres traceurs. Ce contenu est fourni par Disqus.

Pour pouvoir le visualiser, vous devez accepter l'usage étant opéré par Disqus avec vos données qui pourront être utilisées pour les finalités suivantes : vous permettre de visualiser et de partager des contenus avec des médias sociaux, favoriser le développement et l'amélioration des produits d'Humanoid et de ses partenaires, vous afficher des publicités personnalisées par rapport à votre profil et activité, vous définir un profil publicitaire personnalisé, mesurer la performance des publicités et du contenu de ce site et mesurer l'audience de ce site (en savoir plus)

En cliquant sur « J’accepte tout », vous consentez aux finalités susmentionnées pour l’ensemble des cookies et autres traceurs déposés par Humanoid et .

Vous gardez la possibilité de retirer votre consentement à tout moment. Pour plus d’informations, nous vous invitons à prendre connaissance de notre Politique cookies.