Depuis plusieurs années, les constructeurs automobiles font face à une concurrence de plus en plus forte. Le choix ne cesse de s’étoffer pour les clients, et de nombreuses nouvelles marques font leur apparition sur le marché. En parallèle, les marques continuent à innover sur de nombreux points, que ce soit l’autonomie ainsi que les technologies. Le tout en faisant tout pour tirer les prix vers le bas.

Une nouvelle méthode plébiscitée

À tel point que cette bataille sur les tarifs devient insoutenable pour certaines marques, même celles qui y ont contribué. Car on le sait, la réduction des coûts est le nerf de la guerre pour toutes les entreprises. Et cela se joue aussi sur un terrain méconnu : la production. Car plus une voiture coûte cher à fabriquer, plus elle le sera aussi pour les clients. À moins que les constructeurs ne décident de rogner sur sa marge, ce qu’ils évitent évidemment de faire. C’est dans ce contexte que de nouvelles méthodes de fabrication se développent.

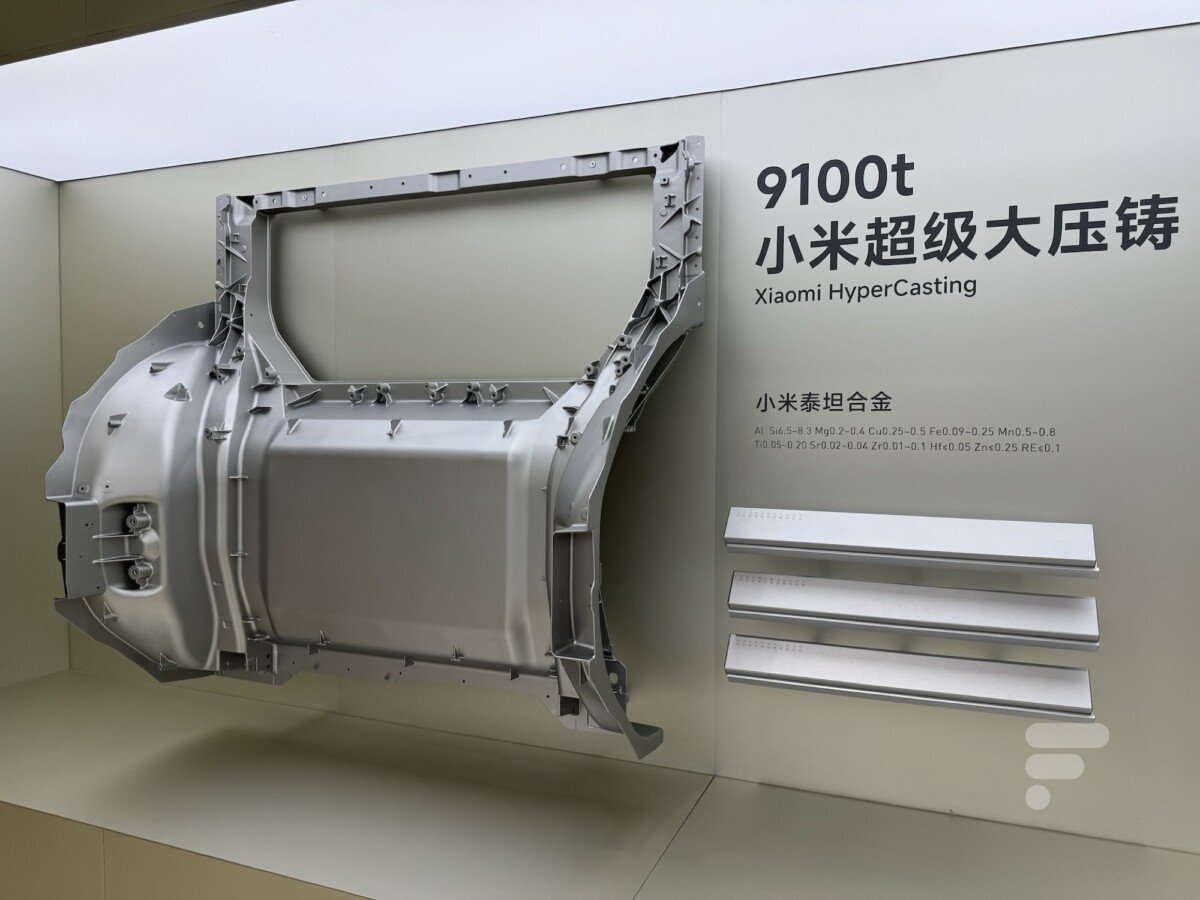

On pense par exemple au Gigacasting, notamment utilisé par Tesla mais aussi Xiaomi et le groupe Volkswagen. Ce sera aussi le cas de Volvo avec son nouvel EX60, qui sera sa première voiture électrique à adopter cette solution. Sur le papier, cette dernière permet de réduire les coûts de production, en diminuant le nombre de pièces. Car le châssis des autos est fabriqué en une seule pièce, grâce à une presse géante. Mais cette technique a ses limites, comme le rappelle Francisco Riberas, PDG de Gestamp, une entreprise spécialisée dans la carrosserie.

Votre production solaire dépasse votre consommation ? Le SolarFlow 2400AC+ dirige automatiquement le surplus vers vos batteries pour l’utiliser le soir. Réduisez votre facture 24h/24.

Relayé par le site Automotive News Europe, ce dernier indique que cette dernière est en fait très coûteuse. Aussi, de nombreuses marques ont recours à une autre méthode, qui semble de plus en plus plébiscitée. Il s’agit du Gigastamping, encore méconnue du grand public.

Le principe est très simple, comme le rappelle le patron. Il s’agit en fait de « l’emboutissage d’une grande pièce en une seule opération, permettant de remplacer 20 ou 25 pièces différentes ». Concrètement, cette méthode consiste à « pré-souder des éléments qui sont ensuite emboutis pour former une pièce unique ».

Certes, cette solution ne permet pas de réduire autant le nombre de pièces que le Gigacasting. Mais elle présente un avantage indéniable. La ligne de presse serait en effet nettement moins complexe, et l’acier utilisé est bien moins coûteux que l’aluminium avec le Gigacasting. Pour rappel, cette solution consiste à verser ce matériau sous forme liquide dans une machine de moulage à haute pression. Ce qui permet de produire une seule grande pièce, au lieu de 80, voire plus avec une technique conventionnelle.

Une solution adoptée en Europe

Le Gigastamping a été développé par l’entreprise Gestamp, qui a lancé cette méthode aux États-Unis dès 2018 puis en Chine. Son PDG indique que les constructeurs européens ont été plus lents à l’adopter ensuite. Et pour cause, le premier modèle utilisant cette technologie est entré en production en 2025 seulement. Il ne donne cependant pas plus d’informations à son sujet. Mais désormais, les marques du Vieux Continent semblent clairement s’intéresser à cette solution.

À tel point que ces dernières feront partie des premières à avoir recours au double anneau de portes conçu par Gestamp. Celui-ci intègre le montant C pour ne former qu’une seule pièce. Cependant, c’est un constructeur chinois qui sera le tout premier à l’adopter, tandis que la première auto européenne le fera à partir de 2027. Si nous n’en savons pas plus, Automotive News indique que Stellantis et Renault ne veulent pas opter pour le Gigacasting. Vont-ils donc plutôt privilégier le Gigastamping ?

Cela n’est pas à exclure, alors que cette alternative permet notamment de compenser les coûts élevés des batteries. Résultat, les voitures électriques pourraient devenir moins chères au fil des années grâce à cette solution. Volkswagen va quant à lui avoir recours au Gigacasting pour ses prochaines petites autos zéro-émission (à l’échappement).

Cette méthode sera utilisée pour le châssis de la batterie, la pièce moulée la plus complexe selon le groupe. Cette dernière remplacera 123 pièces distinctes. De quoi réduire le poids de 10 % et les coûts de 15 % d’après l’entreprise allemande.

Envie de retrouver les meilleurs articles de Frandroid sur Google News ? Vous pouvez suivre Frandroid sur Google News en un clic.

Ce contenu est bloqué car vous n'avez pas accepté les cookies et autres traceurs. Ce contenu est fourni par Disqus.

Pour pouvoir le visualiser, vous devez accepter l'usage étant opéré par Disqus avec vos données qui pourront être utilisées pour les finalités suivantes : vous permettre de visualiser et de partager des contenus avec des médias sociaux, favoriser le développement et l'amélioration des produits d'Humanoid et de ses partenaires, vous afficher des publicités personnalisées par rapport à votre profil et activité, vous définir un profil publicitaire personnalisé, mesurer la performance des publicités et du contenu de ce site et mesurer l'audience de ce site (en savoir plus)

En cliquant sur « J’accepte tout », vous consentez aux finalités susmentionnées pour l’ensemble des cookies et autres traceurs déposés par Humanoid et .

Vous gardez la possibilité de retirer votre consentement à tout moment. Pour plus d’informations, nous vous invitons à prendre connaissance de notre Politique cookies.